బిల్డర్ యొక్క ఆర్సెనల్ లో కంచెల నిర్మాణానికి చాలా సంవత్సరాలుగా నమ్మదగినవి మరియు నిరూపితమైనవి ఉన్నాయి: కలప, లోహం, ఇటుక, మెష్-నెట్టింగ్. అయినప్పటికీ, ఆధునిక గృహయజమానులు కొత్త రకాల కంచెలపై ఎక్కువ శ్రద్ధ చూపుతున్నారు, వీటిలో పాలికార్బోనేట్ కంచె నమ్మకంగా ప్రముఖ స్థానాన్ని తీసుకుంటోంది.

బిల్డర్ యొక్క ఆర్సెనల్ లో కంచెల నిర్మాణానికి చాలా సంవత్సరాలుగా నమ్మదగినవి మరియు నిరూపితమైనవి ఉన్నాయి: కలప, లోహం, ఇటుక, మెష్-నెట్టింగ్. అయినప్పటికీ, ఆధునిక గృహయజమానులు కొత్త రకాల కంచెలపై ఎక్కువ శ్రద్ధ చూపుతున్నారు, వీటిలో పాలికార్బోనేట్ కంచె నమ్మకంగా ప్రముఖ స్థానాన్ని తీసుకుంటోంది.

దాని కార్యాచరణ లక్షణాల ప్రకారం, పాలికార్బోనేట్ షీట్ కలప మరియు లోహాన్ని అధిగమిస్తుంది, ఎందుకంటే ఇది పూర్తిగా ప్రతికూల వాతావరణ ప్రభావాలకు లోబడి ఉండదు. పాలిమర్ చవకైనది, తేలికైనది, మన్నికైనది, చాలా పారదర్శకంగా ఉంటుంది, పూర్తి చేసే పని అవసరం లేదు. ఇటువంటి లక్షణాలు నిర్మాణ పరిశ్రమలో ఉపయోగం కోసం అనువైన అభ్యర్థిగా చేస్తాయి. షీట్ పాలికార్బోనేట్ నుండి మీరే అందమైన మరియు మన్నికైన కంచెను ఎలా తయారు చేయాలో ఈ ప్రచురణ మీకు తెలియజేస్తుంది, పదార్థం యొక్క ఎంపికపై సిఫార్సులు ఇవ్వండి.

దాని కార్యాచరణ లక్షణాల ప్రకారం, పాలికార్బోనేట్ షీట్ కలప మరియు లోహాన్ని అధిగమిస్తుంది, ఎందుకంటే ఇది పూర్తిగా ప్రతికూల వాతావరణ ప్రభావాలకు లోబడి ఉండదు. పాలిమర్ చవకైనది, తేలికైనది, మన్నికైనది, చాలా పారదర్శకంగా ఉంటుంది, పూర్తి చేసే పని అవసరం లేదు. ఇటువంటి లక్షణాలు నిర్మాణ పరిశ్రమలో ఉపయోగం కోసం అనువైన అభ్యర్థిగా చేస్తాయి. షీట్ పాలికార్బోనేట్ నుండి మీరే అందమైన మరియు మన్నికైన కంచెను ఎలా తయారు చేయాలో ఈ ప్రచురణ మీకు తెలియజేస్తుంది, పదార్థం యొక్క ఎంపికపై సిఫార్సులు ఇవ్వండి.

ముఖ్య లక్షణాలు

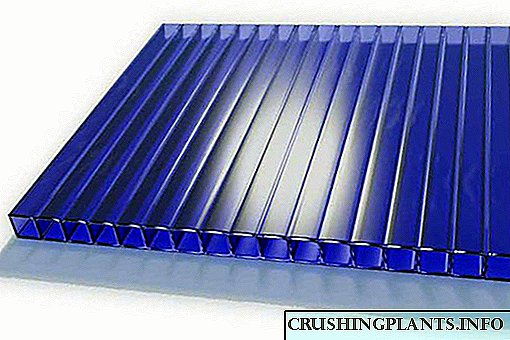

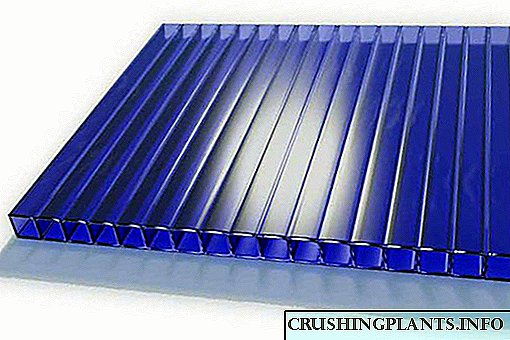

పాలికార్బోనేట్ అనేది 3 నుండి 12 మీ వరకు వివిధ పొడవుల షీట్లు (ప్యానెల్లు) రూపంలో ఉత్పత్తి చేయబడిన సింథటిక్ పాలిమెరిక్ పదార్థం. ప్రమాణాల ప్రకారం ప్యానెల్ యొక్క వెడల్పు 210 సెం.మీ. ఆధునిక నిర్మాణంలో, రెండు రకాల షీట్ పాలికార్బోనేట్ ఉపయోగించబడుతుంది:

పాలికార్బోనేట్ అనేది 3 నుండి 12 మీ వరకు వివిధ పొడవుల షీట్లు (ప్యానెల్లు) రూపంలో ఉత్పత్తి చేయబడిన సింథటిక్ పాలిమెరిక్ పదార్థం. ప్రమాణాల ప్రకారం ప్యానెల్ యొక్క వెడల్పు 210 సెం.మీ. ఆధునిక నిర్మాణంలో, రెండు రకాల షీట్ పాలికార్బోనేట్ ఉపయోగించబడుతుంది:

- సెల్ ఫోన్. సెల్యులార్ నిర్మాణాన్ని కలిగి ఉంది. బయటి పలకలు సూటిగా లేదా X- ఆకారపు స్టిఫెనర్ల ద్వారా పరస్పరం అనుసంధానించబడి ఉంటాయి. షీట్ యొక్క పొడవు మరియు మందం పదార్థం యొక్క రకాన్ని బట్టి మారుతుంది (3-40 మిమీ).

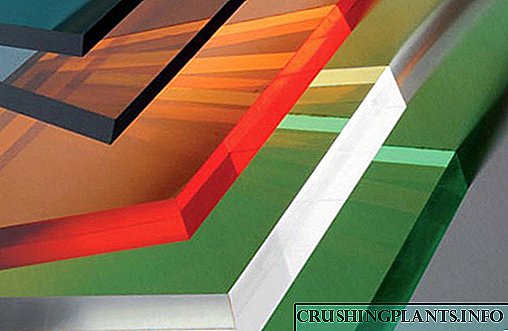

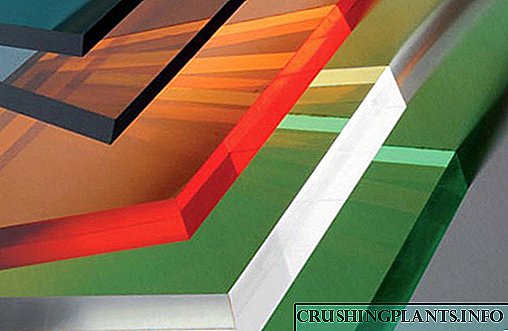

- ఏక. ఇది పెరిగిన బలం యొక్క పారదర్శక లేదా అపారదర్శక సజాతీయ పదార్థం. మందం 1 నుండి 12 మిమీ వరకు ఉంటుంది.

స్ట్రక్చర్డ్ (సెల్యులార్) షీట్ పాలికార్బోనేట్ అనేక రకాల రంగు వైవిధ్యాలలో లభిస్తుంది, ఇది ఏదైనా డిజైన్ నిర్ణయానికి తేలికగా ఎంచుకుంటుంది.

సింథటిక్ పాలిమర్ యొక్క ప్రయోజనాలు మరియు అప్రయోజనాలు

పదార్థం యొక్క ప్రధాన ప్రయోజనాలు:

పదార్థం యొక్క ప్రధాన ప్రయోజనాలు:

- తక్కువ బరువు, దీనికి శక్తివంతమైన మద్దతు ఫ్రేమ్ అవసరం లేదు;

- తుప్పు మరియు బాహ్య వాతావరణ ప్రభావాలకు నిరోధకత;

- యాంత్రిక ఒత్తిడికి నిరోధకత, పదార్థం యొక్క జిగట నిర్మాణం పాలిమర్ ప్రభావం నుండి పగులగొట్టడానికి అనుమతించదు, పాలికార్బోనేట్ గాజు కంటే 200 రెట్లు బలంగా ఉంటుంది;

- మంచి కాంతి ప్రసారం, పారదర్శక ప్లాస్టిక్ 90% సహజ కాంతిని ప్రసారం చేస్తుంది;

- తక్కువ ఉష్ణ వాహకత;

- రసాయన నిరోధకత;

- ఆపరేటింగ్ ఉష్ణోగ్రతల యొక్క విస్తృత శ్రేణి, పాలిమర్ దాని పనితీరు లక్షణాలను కోల్పోకుండా - 50 నుండి + 120 ° C వరకు ఉష్ణోగ్రత వద్ద ఉపయోగించవచ్చు;

- సంరక్షణ సౌలభ్యం, ఇది సబ్బు నీటితో ఆవర్తన వాషింగ్ వరకు ఉడకబెట్టడం.

ఈ లక్షణాలన్నీ పాలికార్బోనేట్ను కంచెలు, గ్రీన్హౌస్లు, పందిరి, పైకప్పు నిర్మాణాలు మొదలైనవాటిని సృష్టించడానికి ఒక అద్భుతమైన పదార్థంగా చేస్తాయి. సెల్యులార్ నిర్మాణానికి ధన్యవాదాలు, అవి వీధి శబ్దాలను సంపూర్ణంగా గ్రహిస్తాయి, యజమానులను శబ్దం నుండి రక్షిస్తాయి.

పాలికార్బోనేట్ యొక్క ప్రధాన ప్రతికూలత, వాస్తవానికి, అన్ని సింథటిక్ పాలిమర్ల యొక్క UV రేడియేషన్ ప్రభావంతో నాశనం.

ఈ వాస్తవాన్ని బట్టి, ఆధునిక తయారీదారులు ఈ పదార్థాన్ని ప్రత్యేక రక్షణ పూతతో కప్పారు. అదనంగా, సింథటిక్ పాలిమర్ ఉష్ణ విస్తరణకు తగినంత అధిక గుణకం కలిగి ఉంటుంది. అందుకే పాలికార్బోనేట్ కంచెలను ప్రత్యేక విభాగాలలో మాత్రమే తయారు చేస్తారు. అటువంటి కంచె యొక్క సహాయక నిర్మాణంగా, ఒక మెటల్ వెల్డింగ్ ఫ్రేమ్ లేదా ఇటుక పని ఉపయోగించబడుతుంది.

పాలికార్బోనేట్ షీట్ ఫెన్స్ టెక్నాలజీ

షీట్ పాలిమర్ నుండి కంచెలను నిర్మించే ప్రక్రియ ప్రొఫైల్డ్ షీట్ నుండి కంచెలను నిర్మించే సాంకేతికతకు చాలా భిన్నంగా లేదు మరియు ఇలా కనిపిస్తుంది:

షీట్ పాలిమర్ నుండి కంచెలను నిర్మించే ప్రక్రియ ప్రొఫైల్డ్ షీట్ నుండి కంచెలను నిర్మించే సాంకేతికతకు చాలా భిన్నంగా లేదు మరియు ఇలా కనిపిస్తుంది:

- చుట్టుకొలత మార్కింగ్;

- తగిన లోతు మరియు వ్యాసం యొక్క గుంటల తయారీ;

- మద్దతు స్తంభాల సంస్థాపన;

- క్రాస్ లాగ్ల మద్దతుకు బందు;

- పాలికార్బోనేట్ షీట్ల సంస్థాపన.

బాహ్య కంచెలను సృష్టించడానికి, ఏకశిలా షీట్ పదార్థాన్ని ఉపయోగించడం మంచిది, ఇది అధిక బలాన్ని కలిగి ఉంటుంది మరియు లక్షణాలను ఉల్లంఘించకుండా వంగే అవకాశం ఉంది. మీరు దేశంలోని పొరుగువారి మధ్య అందమైన మరియు అపారదర్శక పాలికార్బోనేట్ కంచె చేయాలనుకుంటే, మీరు బడ్జెట్ ఎంపికను ఎంచుకోవచ్చు - నిర్మాణాత్మక ప్యానెల్లు.

మెటీరియల్ తయారీ

మద్దతు కోసం, దీనికి 60 x 60 మిమీ క్రాస్ సెక్షన్ మరియు 2 మిమీ లేదా అంతకంటే ఎక్కువ గోడ మందం కలిగిన మెటల్ ప్రొఫైల్డ్ పైపు అవసరం. మద్దతు స్తంభాల పొడవు కంచె యొక్క అంచనా ఎత్తు, వేయడం యొక్క లోతు మరియు భూమిలో మద్దతులను పరిష్కరించే పద్ధతిపై ఆధారపడి ఉంటుంది.

మద్దతు కోసం, దీనికి 60 x 60 మిమీ క్రాస్ సెక్షన్ మరియు 2 మిమీ లేదా అంతకంటే ఎక్కువ గోడ మందం కలిగిన మెటల్ ప్రొఫైల్డ్ పైపు అవసరం. మద్దతు స్తంభాల పొడవు కంచె యొక్క అంచనా ఎత్తు, వేయడం యొక్క లోతు మరియు భూమిలో మద్దతులను పరిష్కరించే పద్ధతిపై ఆధారపడి ఉంటుంది.

విలోమ లాగ్ల కోసం, 40 x 40 మిమీ లేదా 25 x 50 మిమీ క్రాస్ సెక్షన్తో ప్రొఫైల్ మెటల్ పైపును కొనుగోలు చేయడం అవసరం. గోడ మందం 1 మిమీ కంటే తక్కువ కాదు.

కంచెల కోసం పాలిమర్ షీట్ యొక్క మందాన్ని ఎన్నుకునేటప్పుడు, మీరు జంపర్స్ మధ్య దూరం మీద దృష్టి పెట్టాలి. ఫ్రేమ్ యొక్క సరైన వెర్షన్: దశల్లో మూడు జంపర్లు: 3 మీటర్ల మద్దతు మధ్య దూరంతో 600 - 1000 మిమీ. సెల్యులార్ పాలికార్బోనేట్ యొక్క కనీస మందం 8 మిమీ.

అదనంగా, నిర్మాణాత్మక ప్యానెళ్ల కోసం ప్రొఫైల్స్ అవసరం, పదార్థం యొక్క మందం, డిజైన్ మరియు పాలికార్బోనేట్ కంచె యొక్క బలాన్ని బట్టి వీటి రకాన్ని ఎన్నుకోవాలి. సాధ్యమయ్యే రకాల ఫోటోలు క్రింద స్పష్టంగా చూపించబడ్డాయి.

మద్దతు స్తంభాలు కాంక్రీట్ చేయబడితే, అప్పుడు ఒక పరిష్కారాన్ని రూపొందించడానికి పిండిచేసిన రాయి, సిమెంట్ మరియు ఇసుకతో నిల్వ ఉంచడం అవసరం. వాయిద్యం గురించి మర్చిపోవద్దు: డ్రిల్; స్థాయి, ప్లంబ్ లైన్, టేప్ కొలత, పార, డ్రిల్స్ సమితితో డ్రిల్, బిట్స్ సమితితో ఒక స్క్రూడ్రైవర్, ఒక గ్రైండర్, ఒక వెల్డింగ్ యంత్రం మరియు ఫాస్టెనర్లు.

పాలికార్బోనేట్ షీట్ ఫెన్సింగ్ దశలు

పదార్థాన్ని సిద్ధం చేసిన తరువాత, మీరు మీ స్వంత చేతులతో పాలికార్బోనేట్ కంచె యొక్క ప్రత్యక్ష సృష్టికి వెళ్ళవచ్చు.

పదార్థాన్ని సిద్ధం చేసిన తరువాత, మీరు మీ స్వంత చేతులతో పాలికార్బోనేట్ కంచె యొక్క ప్రత్యక్ష సృష్టికి వెళ్ళవచ్చు.

దశ సంఖ్య 1 - సైట్ యొక్క చుట్టుకొలతను గుర్తించడం

కంచె యొక్క మూలలోని బిందువులను మేము నిర్ణయిస్తాము మరియు మీరు త్రాడును లాగవలసిన వాటి మధ్య పెగ్స్లో డ్రైవ్ చేయండి. మేము మద్దతు పోస్టుల మౌంటు పాయింట్లను నిర్ణయిస్తాము. సిఫార్సు చేయబడిన దశ భవిష్యత్ మాంద్యాల కేంద్రాల మధ్య 3 మీ.

కంచె యొక్క మూలలోని బిందువులను మేము నిర్ణయిస్తాము మరియు మీరు త్రాడును లాగవలసిన వాటి మధ్య పెగ్స్లో డ్రైవ్ చేయండి. మేము మద్దతు పోస్టుల మౌంటు పాయింట్లను నిర్ణయిస్తాము. సిఫార్సు చేయబడిన దశ భవిష్యత్ మాంద్యాల కేంద్రాల మధ్య 3 మీ.

దశ 2 - మద్దతు స్తంభాల సంస్థాపన

నియమించబడిన ప్రదేశాలలో మేము బావులను రంధ్రం చేస్తాము. సగటు లోతు కాలమ్ యొక్క మొత్తం పొడవులో 1/3 కన్నా తక్కువ ఉండకూడదు.

నియమించబడిన ప్రదేశాలలో మేము బావులను రంధ్రం చేస్తాము. సగటు లోతు కాలమ్ యొక్క మొత్తం పొడవులో 1/3 కన్నా తక్కువ ఉండకూడదు.

మద్దతు యొక్క సంస్థాపన యొక్క లోతును నిర్ణయించేటప్పుడు, ఒక నిర్దిష్ట ప్రాంతానికి నేల గడ్డకట్టే లోతు యొక్క సూచికలను పరిగణనలోకి తీసుకోవడం విలువ. నేలలను కత్తిరించడానికి, మద్దతును భద్రపరచడానికి ఉత్తమ ఎంపిక నిర్మాణం యొక్క పూర్తి ఉపబలంతో స్ట్రిప్ ఫౌండేషన్.

ప్రతి బావి దిగువన మేము ఇసుక లేదా స్క్రీనింగ్ పొరను పోస్తాము. పొర మందం 10-15 సెం.మీ. మేము ప్రతి మద్దతు యొక్క భూగర్భ భాగాన్ని బిటుమెన్తో ప్రాసెస్ చేస్తాము లేదా లోహాన్ని తేమతో సంప్రదించకుండా నిరోధించడానికి రూఫింగ్ పదార్థంతో చుట్టాము. మేము సిద్ధం చేసిన బావిలో మద్దతు పోస్టులను వ్యవస్థాపించాము, దానిని ఒక స్థాయి మరియు ప్లంబ్ లైన్ సహాయంతో సమలేఖనం చేస్తాము, ఇటుక శకలాలు మరియు కాంక్రీటుతో పరిష్కరించండి. వాతావరణ పరిస్థితులు మరియు గాలి ఉష్ణోగ్రతపై ఆధారపడి, కాంక్రీటు యొక్క పూర్తి పటిష్ట కాలం 23 నుండి 30 రోజుల వరకు ఉంటుంది.

ప్రతి బావి దిగువన మేము ఇసుక లేదా స్క్రీనింగ్ పొరను పోస్తాము. పొర మందం 10-15 సెం.మీ. మేము ప్రతి మద్దతు యొక్క భూగర్భ భాగాన్ని బిటుమెన్తో ప్రాసెస్ చేస్తాము లేదా లోహాన్ని తేమతో సంప్రదించకుండా నిరోధించడానికి రూఫింగ్ పదార్థంతో చుట్టాము. మేము సిద్ధం చేసిన బావిలో మద్దతు పోస్టులను వ్యవస్థాపించాము, దానిని ఒక స్థాయి మరియు ప్లంబ్ లైన్ సహాయంతో సమలేఖనం చేస్తాము, ఇటుక శకలాలు మరియు కాంక్రీటుతో పరిష్కరించండి. వాతావరణ పరిస్థితులు మరియు గాలి ఉష్ణోగ్రతపై ఆధారపడి, కాంక్రీటు యొక్క పూర్తి పటిష్ట కాలం 23 నుండి 30 రోజుల వరకు ఉంటుంది.

దశ సంఖ్య 3 - కంచె యొక్క చట్రాన్ని సృష్టించండి

మేము సహాయక పోస్ట్లకు క్షితిజ సమాంతర లింటెల్లను (లాగ్స్) వెల్డ్ చేస్తాము. లాగ్స్ మధ్య దూరం పాలికార్బోనేట్ కంచె యొక్క ఎత్తుపై ఆధారపడి ఉంటుంది. కంచె యొక్క ఎత్తు 1.5 మీ కంటే ఎక్కువ ఉంటే, మూడు జంపర్లను వ్యవస్థాపించమని సిఫార్సు చేయబడింది, వాటి మధ్య దూరం 60 నుండి 100 సెం.మీ వరకు ఉంటుంది.

మేము సహాయక పోస్ట్లకు క్షితిజ సమాంతర లింటెల్లను (లాగ్స్) వెల్డ్ చేస్తాము. లాగ్స్ మధ్య దూరం పాలికార్బోనేట్ కంచె యొక్క ఎత్తుపై ఆధారపడి ఉంటుంది. కంచె యొక్క ఎత్తు 1.5 మీ కంటే ఎక్కువ ఉంటే, మూడు జంపర్లను వ్యవస్థాపించమని సిఫార్సు చేయబడింది, వాటి మధ్య దూరం 60 నుండి 100 సెం.మీ వరకు ఉంటుంది.

జంపర్లను పరిష్కరించడానికి వెల్డింగ్ యంత్రాన్ని ఉపయోగించడం సాధ్యం కాకపోతే, లోహపు స్క్రూలను ఉపయోగించి పోస్టులకు వాటిని పరిష్కరించడం సంపూర్ణంగా ఆమోదయోగ్యమైనది, లోహపు మూలలోని “అల్మారాల్లో” పైపును వ్యవస్థాపించి జాగ్రత్తగా పరిష్కరించండి.

నిర్మాణం తరువాత, ఫ్రేమ్ తుప్పు నుండి చికిత్స పొందుతుంది, అతుకులు శుభ్రం చేయండి, పెయింట్ చేయండి.

4 వ దశ - పాలికార్బోనేట్ ప్యానెల్లను కట్టుకోవడం

మేము అవసరమైన పరిమాణంలోని ప్యానెల్పై పదార్థాన్ని గుర్తించి కత్తిరించాము. కత్తిరించడం కోసం, మీరు కనీసం విడాకులు లేదా జాతో చిన్న దంతంతో ఒక హాక్సాను ఉపయోగించవచ్చు (బ్లేడ్ యొక్క కదలికను సెట్ చేస్తుంది - స్వింగింగ్ లేకుండా). పొందిన ప్రతి వర్క్పీస్ చివర్లలో మేము ఎండ్ ప్రొఫైల్ (యుపి) లో ఉంచాము. మేము ఫ్రేమ్కు అటాచ్మెంట్ ప్రదేశాలలో రంధ్రాలు వేస్తాము. రంధ్రాల మధ్య పిచ్ 300 మిమీ.

మేము అవసరమైన పరిమాణంలోని ప్యానెల్పై పదార్థాన్ని గుర్తించి కత్తిరించాము. కత్తిరించడం కోసం, మీరు కనీసం విడాకులు లేదా జాతో చిన్న దంతంతో ఒక హాక్సాను ఉపయోగించవచ్చు (బ్లేడ్ యొక్క కదలికను సెట్ చేస్తుంది - స్వింగింగ్ లేకుండా). పొందిన ప్రతి వర్క్పీస్ చివర్లలో మేము ఎండ్ ప్రొఫైల్ (యుపి) లో ఉంచాము. మేము ఫ్రేమ్కు అటాచ్మెంట్ ప్రదేశాలలో రంధ్రాలు వేస్తాము. రంధ్రాల మధ్య పిచ్ 300 మిమీ.

సెల్యులార్ పాలికార్బోనేట్లో పగుళ్లు వచ్చే ప్రమాదాన్ని తగ్గించడానికి, అన్ని అటాచ్మెంట్ పాయింట్లు పదార్థం యొక్క అంచు నుండి 40 మిమీ కంటే దగ్గరగా ఉండకూడదు.

తేనెగూడు పాలిమర్ యొక్క ఉష్ణ విస్తరణ గురించి మనం మర్చిపోకూడదు, ఇది గాలి గదుల దిశలో 10 మి.మీ. కంచె షీట్ యొక్క వైకల్యాన్ని నివారించడానికి, షీట్ల మధ్య థర్మల్ గ్యాప్ (5 మిమీ) ఉంచాలి. విస్తరించేటప్పుడు, అటాచ్మెంట్ పాయింట్ల వద్ద కూడా పగుళ్లు ఏర్పడవచ్చు. అందుకే ప్రత్యేక థర్మల్ దుస్తులను ఉతికే యంత్రాలను ఉపయోగించమని సిఫార్సు చేయబడింది. మౌంటు డిజైన్ క్రింది చిత్రంలో చూపబడింది.

సాధ్యమయ్యే ఉష్ణ విస్తరణను సమం చేయడానికి, కనెక్ట్ చేసే ప్రొఫైల్ ద్వారా తేనె ప్యానెల్లను స్వయంగా కట్టుకోవచ్చు.

ఉష్ణోగ్రత బహిర్గతం సమయంలో పదార్థం యొక్క వైకల్యం కారణంగా, నిపుణులు మూలలో నుండి వెల్డింగ్ చేసిన ఫ్రేమ్ను ఉపయోగించమని సిఫారసు చేస్తారు, దీనిలో పాలికార్బోనేట్ బందు కోసం ప్రతి విభాగం యొక్క కేంద్ర భాగంలో మాత్రమే పదార్థం కఠినంగా పరిష్కరించబడుతుంది. అటువంటి డిజైన్ యొక్క ఉదాహరణ ఫోటోలో చూపబడింది.

పాలికార్బోనేట్ కంచెను మీరే నిర్మించడంలో చివరి దశ ఏమిటంటే, రవాణా చిత్రం నుండి పదార్థాన్ని విడిపించడం, ఇది ప్యానెల్లను గీతలు మరియు చిప్స్ నుండి రక్షిస్తుంది. ఈ సమయంలో, కంచె యొక్క సృష్టి సంపూర్ణంగా పరిగణించబడుతుంది. ప్రధాన విషయం ఏమిటంటే కలుషితాలను సకాలంలో శుభ్రపరచడం మరియు మొత్తం నిర్మాణం యొక్క సమగ్రతను క్రమం తప్పకుండా ధృవీకరించడం.